تکنولوژی نصب سطحی (SMT) روشی است که در آن قطعات الکتریکی, مستقیما بر روی سطح برد مدار چاپی (PCB) نصب می شوند. مدار الکتریکی که به این روش ساخته می شود ، دستگاه نصب سطحی (SMD) -به فارسی دستگاه اس ام دی – نامیده می شود. البته در بازار از آن به عنوان دستگاه مونتاژ SMD یا دستگاه مونتاژ اس ام دی نیز نام برده میشود. این دستاورد ، در صنعت تا حد زیادی جایگزین روش سوراخ کاری عبوری برای لحیم کاری قطعات الکتریکی شده است, زیرا SMT امکان افزایش اتوماسیون تولید را فراهم کرده است. هر دو تکنولوژی می توانند بر روی یک بورد استفاده شوند. تکنولوژی سوراخ کاری عبوری معمولا برای مواردی که برای سطح نصبی مناسب نیستند، استفاده می شود ؛ مثل تراسفورماتورهای بزرگ و نیمه هادی های قدرتی که بر روی هیت-سینک نصب میشوند .

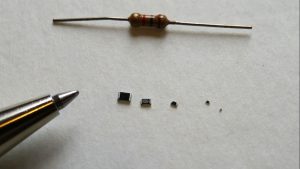

یک قطعه مورد استفاده در SMT معمولا کوچکتر از قطعه مورد استفاده در روش سوراخ کاری عبوری است, زیرا پایه کوچکتری نسبت به آن دارد و یا کلا پایه ندارد. این قطعات ممکن است پین کوچک تری داشته باشند و یا پایه های درانواع مختلف : تماس تخت و پکیج های( BGA ) Ball Grid Array یا پایانه بر روی بدنه قطعات .

تاریخچه SMT(اس ام تی) و SMD(اس ام دی)

نصب سطحی (surface-mount technology) در ابتدا ” نصب صفحه ای ” planar mounting)) نامیده شده بود.

تکنولوژی نصب سطحی (SMT) در سال ۱۹۶۰ میلادی توسعه یافت و اواسط دهه ۱۹۸۰ به طور گسترده مورد استفاده قرار گرفت. در اواخر دهه ۱۹۹۰ میلادی ، تعداد زیادی از بردهای مدارچاپی الکترونیک با تکنولوژی بالا، تحت سلطه قطعات SMD بودند. اولین پیشرفتها در این فناوری, توسط شرکت IBM انجام شده است. روش طراحی که در ابتدا توسط IBM در سال ۱۹۶۰ ابداع گشت, در یک رایانه در مقیاس کوچک نشان داده شد، بعداً در رایانه دیجیتال حامل پرتاب در واحد ابزار استفاده شد که هدایت تمام وسایل IB و ماهواره V را انجام می داد. قطعات به صورت مکانیکی طوری طراحی شدند تا زبانه های فلزی کوچک یا کلاهک های انتهایی داشته باشند تا بتوانند مستقیماً به سطح PCB لحیم شوند. قطعات بسیار کوچک تر شدند و نصب قطعات در هر دو طرف بورد با نصب سطحی بسیار متداول تر از نصب سوراخ عبوری شد، که در نتیجه آن تراکم قطعات بیشتر و اندازه بورد ها کوچکتر شدند و در نتیجه حجم دستگاه ها نیز کاهش یافت.

قطعات معمولا فقط توسط اتصالات لحیم کاری نگهداری می شوند؛ با این حال در موارد نادر، قطعات در قسمت پایین یا ” دوم ” بورد ممکن است با یک نقطه چسب محکم شوند تا در صورت داشتن اندازه بزرگ یا وزن زیاد, از افتادن قطعات داخل کوره های هوای گرم جلوگیری شود. در صورت استفاده از فرآیند حمام قلع موجی، برای لحیم کردن قطعات اس ام دی و THD به صورت همزمان، از چسب برای نگه داشتن اجزای SMT در قسمت پایین بورد استفاده می شود. با این حال، قطعات SMD و THD هر دو می توانند در یک طرف بورد بدون چسب لحیم کاری شوند, به این شرط که قطعات SMD در ابتدا با هوای گرم لحیم کاری شوند، سپس از یک ماسک لحیم موضعی استفاده می شود تا از لحیم کاری آن ها توسط کوره هوای گرم و همچنین شناور شدن آن در حمام قلع موجی جلوگیری نماید. نصب سطحی (SMT) برای اتوماسیون در سطح بالا، کاهش هزینه ساخت و بازده بالای محصول بسیار مناسب است.

برعکس، SMT برای ساخت دستی یا اتوماسیون کم، که برای ساخت یک نمونه و یا تولید کمتر، اقتصادی و سریع تر است مناسب نیست و به همین دلیل است که هنوز بسیاری از قطعات THD تولید و استفاده می شوند. برخی از SMD ها را توسط یک هویه دستی با کنترلر دما می توان لحیم کرد. اما آنهایی که بسیار کوچک هستند یا پایه های بسیار کوچکی دارند، نمی توانند به صورت دستی و بدون تجهیزات هوای گرم لحیم کاری شوند. SMD ها از نظر اندازه و وزن میتوانند یک چهارم تا یک دهم و از نظر هزینه قطعات نصف و یک چهارم معادل THD ها باشند ، اما از طرف دیگر ممکن است ، هزینه های مونتاژ قطعات SMT و THT نزدیک به هم می باشند ولی به ندرت پیش می آید که SMT گرانتر باشد.

حروف اختصاری متداول در تکنولوژی SMT و SMD

اصطلاحات مختلفی وجود دارند که قطعات الکترونیک، تکنیکها و ماشین آلات مورد استفاده در بحث دستگاه مونتاژ smd را توصیف می کند. به منظور آشنایی بیشتر شما با این حروف اختصاری, این اصطلاحات در جدول زیر ذکر شده است :

| ترجمه | EXPANDED FORM | SMP TERM |

|---|---|---|

| قطعه نصب-سطحی (اجزای فعال، غیرفعال و اجزای الکترومکانیکی) | Surface-mount devices (active, passive and electromechanical components) | SMD |

| تکنولوژی نصب-سطحی (فناوری مونتاژ و نصب اجزا) | Surface-mount technology (assembling and mounting technology) | SMT |

| مجموعه مونتاژی نصب-سطحی) مجموعه ای که توسط فناوری SMT نصب شدهاست( | Surface-mount assembly (module assembled with SMT) | SMA |

| قطعه نصب-سطحی(قطعاتی که برای نصب توسط SMT استفاده میشوند ) | Surface-mount components (components for SMT) | SMC |

| پکیجهای نصب-سطحی | Surface-mount packages (SMD case forms) | SMP |

| تجهیزات نصب سطحی (دستگاه های مونتاژ SMT) | SME | |

| Surface-mount equipment (SMT assembling machines) |

حروف اختصاری متداول در تکنولوژی SMT و SMD

تکنیک های مونتاژ قطعات SMD

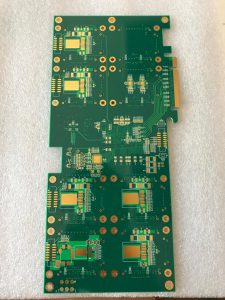

پد های لحیم ، نقاطی بر روی برد مدار چاپی (PCB) هستند که قطعات بر روی آنها نصب می شوند. این پدها صاف، بدون سوراخ، از جنس مس و دارای روکش هایی از جنس قلع، نقره یا طلا هستند. در مرحله اول، خمیر لحیم که مخلوط چسبنده از روغن لحیم و ذرات کوچک قلع است، باید بر روی پد ها قرار داده شوند. این کار با استفاده از پرینتر و یک شابلون استیل یا نیکل انجام می گیرد. همچنین می تواند توسط مکانیزم چاپ جت که مشابه چاپگر جوهر افشان است، استفاده شود. پس از قرار دادن خمیر لحیم بر روی پدها، بردها در دستگاه “” pick and place به معنی “بردار و بگذار” که بر روی یک تسمه قرار دارند، گذاشته می شوند. قطعاتی که قرار است بر روی بورد نصب شوند، معمولا در نوار های کاغذی یا پلاستیکی بر روی ریل یا لوله های پلاستیکی به خط تولید منتقل می شوند و بعضی از مدارات مجتمع (IC) در یک سینی قرار داده می شوند. این قطعات توسط فرآیند کنترل عددی (CNC) دستگاه pick and place از روی ریل، لوله یا سینی برداشته شده و و بر روی PCB گذاشته می شوند.

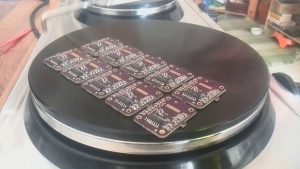

سپس بردها برای لحیم کاری به کوره ذوب لحیم منتقل می شوند. بردها ابتدا به ناحیه ای وارد می شوند که یک گرمای اولیه تولید می کند که در آن دمای بورد و تمامی قطعات به تدریج و به طور یکنواخت بالا می رود. سپس بوردها وارد ناحیه ای می شوند که دمای آن به اندازه ای زیاد است که قلع موجود در خمیر لحیم ذوب شده و در نتیجه آن پایه های قطعات به پد های بورد متصل می شوند.

کشش سطحی لحیم کمک کند که قطعات در جای خود ثابت بمانند و اگر موقعیت پدها به خوبی طراحی شده باشند ، کشش سطحی به طور خودکار قطعات را بر روی پدها ردیف می کند.

چندین تکنیک برای ذوب خمیر لحیم وجود دارد. یکی از آنها استفاده از لامپ های مادون قرمز می باشد که جریان مادون قرمز نام دارد. روش دیگر استفاده از همرفت یک گاز داغ می باشد. تکنولوژی دیگری که دوباره رواج یافته است، استفاده از مایعات مخصوص فلوروکربن با نقطه جوش زیاد است که لحیم کاری فاز بخار نامیده می شود. با توجه به نگرانی های زیست محیطی این روش تا زمان معرفی قانون سرب که در آن می بایست کنترل بیشتری در لحیم کاری اعمال می شد، منسوخ شده بود. در پایان سال ۲۰۰۸ ، لحیم کاری همرفت با استفاده از گاز استاندارد یا گاز نیتروژن رایج ترین تکنولوژی ذوب خمیر لحیم بود. هر روش مزایا و معایب خاص خودش را دارد. در روش مادون قرمز، طراح برد به منظور جلوگیری از افتادن قطعات کوتاه زیر سایه قطعات بلند، باید برد را بیرون بکشد.

اگر طراح بداند که قرار است لحیم کاری فاز بخار یا لحیم کاری همرفت در تولید محصول استفاده شود آنگاه محدودیت مکانی قطعات کمتر خواهد بود. پس از مرحله ذوب خمیر لحیم، ممکن است برخی از قطعات نامنظم یا حساس به گرما به صورت دستی یا در اتوماسیون سطح بالا توسط پرتوهای مادون قرمز متمرکز (FIB) یا تجهیزات همرفت نصب و لحیم کاری شوند.

حال اگر بورد دو طرفه باشد ، مراحل پرینت ، جای گذاری و ذوب خمیر لحیم برای طرف دیگر بورد هم تکرار خواهد شد و در این بین برای نگه داری قطعات در جای خودشان از چسب یا خمیر لحیم استفاده می شود. اما در صورت استفاده از حمام قلع موجی, حتما باید قبل از این مراحل ، قطعات چسب کاری شوند, در غیر این صورت هنگام ذوب خمیر لحیم که عامل نگه داری قطعات است، قطعات شناور خواهند شد.

بعد از لحیم کاری ، احتمالا بردها در هر دو طرف شسته شوند تا اینکه بردها از روغن لحیم و قطعات زاید لحیم که بعدا ممکن است باعث اتصال کوتاه شوند ، پاک سازی شود. روغن لحیم کالیفون، با حلال های فلوروکربن، حلال های هیدروکربن با نقطه اشتعال بالا یا نقطه اشتعال پایین مثل لیمونین (گرفته شده از پوست پرتقال ) زدوده می شوند. روغن لحیم های محلول در آب با آب یونیزه شده و زدوده می شوند و به دنبال آن یک انفجار هوا برای حذف سریع آب باقی مانده انجام می شود.با این حال در ساخت و مونتاژ بسیاری از مدارات الکترونیک، شستشو و تمیزکاری نمی شود. در این حالت، طراحی مدار به نحوی است که بقایای روغن لحیم بر روی بورد باقی می مانند، چراکه ضرری برای مدار ندارند. این عامل سبب ذخیره هزینه تمیزکاری، افزایش سرعت تولید میشود. با این حال، حتی زمانی که مدارها بر مبنای عدم تمیزکاری طراحی می شوند، در برخی از کاربردها که سیگنال های فرکانس بالای کلاک استفاده می شود (بیشتر از ۱گیگاهرتز) عموما توصیه می شود که مدار بعد از لحیم کاری، تمیزکاری شود. دلیل دیگر برای از بین بردن پس مانده های لحیم، بهبود چسبندگی پوشش همدس و پوشش زیرین است. صرف نظر از تمیزکاری PCBها یا عدم تمیزکاری آن ها، روند فعلی صنعت پیشنهاد می کند یک فرآیند مونتاژ PCB را که در آن PCB تمیزکاری نمی شود، با دقت بررسی کنید، زیرا باقیمانده های روغن لحیم در زیر قطعات به دام افتاده و پوشش RF احتمالا در مقاومت عایق سطحیSIR)) تاثیرگزار باشد، مخصوصا در بوردهای با تراکم بالا.

برخی از استانداردهای تولید ، مانند آنچه که توسط IPC – انجمن صنایع اتصالات الکترونیک – نوشته شده است، برای اطمینان از یک بورد کاملاً تمیز و با صرف نظر از نوع روغن لحیم استفاده شده, باید آن را تمیز کرد. تمیز کاری صحیح, باعث حذف همه آثار روغن لحیم و همچنین خاک و سایر آلودگی هایی می شود که ممکن است برای چشم غیر مسلح نامرئی باشند. عدم تمیز کردن یا سایر فرآیندهای لحیم کاری ممکن است “باقی مانده های سفید” باقی بگذارد که مطابق IPC قابل قبول باشد “مشروط بر اینکه این باقیمانده ها دارای شرایط لازم بوده و بی خطر بودن آن ها اثبات شود “. اگرچه ، انتظار می رود مغازه ها مطابق با استاندارد IPC به قوانین انجمن توجه داشته باشند، اما همه تجهیزات تولیدی مطابق با استانداردهای IPC تولید نشده اند ،و تولیدکنندگان هم لزوما موظف به رعایت آن نیستند. علاوه بر این، در برخی ، مانند لوازم الکترونیکی کم مصرف ، چنین روش های تولیدی دقیق نیازمند صرف هزینه و زمان بیشتری است. سرانجام ،بوردها بررسی می شوند تا قطعه ای ناقص نباشد و قطعات دقیقا بر روی پد های مورد نظر جایگزاری شوند .در صورت نیاز ، بردها به بازرسی فرستاده می شود تا به صورت دستی هرگونه ایرادات مدار را برطرف کنند، سپس آن ها را تست میکنند (تست بر روی مدار ویا به صورت کاربردی) تا از کارکرد صحیح آنها مطمئن شوند. سیستم های بازرسی نوری خودکار (AOI) معمولاً در ساخت PCB استفاده می شوند. این تکنولوژی برای پیشرفت فرآیند و دستاوردهای کیفیت بسیار کارآمد بوده است.

مزایای استفاده از تکنولوژی SMT

مزایای اصلی SMT نسبت به THT عبارتند از:

- قطعات کوچکتر

- تراکم بسیار بالای قطعات (به ازای هرواحد سطح) و اتصالات بسیار بیشتری برای هر قطعه

- امکان نصب قطعات در دو طرف بورد

- تراکم بالای اتصالات به دلیل اینکه سوراخی باعث مسدود شدن مسیردر لایه های داخلی یا لایه پشتی نمی شود.

- خطاهای کم هنگام جای گذاری قطعات به طور خودکار توسط کشش سطحی لحیم مذاب با ردیف کردن آن ها در پدها اصلاح می شوند.(قطعات THT به خاطر عبور پایه های آن از سوراخ های بورد ، نمی توانند روی بورد لیز بخورند )

- عملکرد مکانیکی بهتر درشرایط ویبره و شوک( بخشی به دلیل تجمع کم و بخشی به دلیل اندازه و وزن کم)

- مقاومت و اندوکتانس کمتر در اتصال و در نتیجه آن، اثرات سیگنال ناخواستهRF کمتر و کارایی بهتر در فرکانس های بالا

- عملکرد EMC بهتر (انتشارات تابشی پایین تر) به علت کاهش مساحت حلقه تابش (به دلیل پکیج های کوچکتر) و اندوکتانس کمتر .

- نیاز به سوراخکاری کمتر (سوراخکاری PCBها وقت گیر و هزینه بر است)

- هزینه ابتدایی و زمان تنظیم کمتر در تولید انبوه توسط ماشینهای اتوماتیک

- مونتاژ سادهتر و اتوماتیک. برخی دستگاهها قادر به نصب بیش از ۱۳۶۰۰۰ قطعه در عرض یک ساعت هستند.

- بسیاری از قطعات SMT ارزانتر از قطعات THT هستند.

- یک پکیج مونتاژ سطحی در جایی مورد نیاز است که فضای موجود برای مونتاژ پکیج محدود باشد. با پیچیده تر شدن وسایل الکترونیکی و کاهش فضای موجود ، نیاز به یک پکیج مونتاژ سطحی افزایش می یابد.از سویی دیگر ، با افزایش پیچیدگی دستگاه ، گرمای حاصل از کار افزایش می یابد. اگر گرما از بین نرود ، دمای دستگاه بالا می رود و عمر عملیاتی را کوتاه می کند. از این رو مطلوب است که پکیج های مونتاژ سطحی توسعه یافته و دارای رسانایی حرارتی بالایی باشند.

معایب تکنولوژی نصب سطحی

- استفاده تنها از SMT برای ساخت قطعاتی که در معرض تنشهای مکانیکی هستند مناسب نیست، مانند کانکتورهایی که نیاز است مرتباً نصب و جدا شوند.

- لحیم مورد استفاده در SMT در فرایند Potting به دلیل قرار گرفتن در معرض گرما میتواند آسیب ببیند.

- مونتاژ نمونه اولیه یا تعمیر قطعات جزئی به دلیل کوچک بودن بسیاری از قطعات SMD مشکل تر است و نیاز به اپراتورهای ماهر و ابزار گران تر است. برخلاف قطعات THT ،دست زدن به اجزای کوچک SMD دشوار است و نیازمند یک پنس است.

- در حالی که قطعات THT تحت نیروی گرانشی در جای خود باقی می مانند ، به محض عبور از سوراخ بورد می توان با خم کردن دو پایه ولحیم کاری این قطعات ، آن ها را ایمن ساخت اما SMD ها به راحتی و با لمس یک هویه لحیم کاری از پد جدا می شوند.در صورت کمبود مهارت و تجربه کافی، هنگامی که یک قطعه را به صورت دستی لحیم کاری کرده و یا لحیم آن را جدا می کنید، ممکن است به صورت تصادفی و ناخواسته یک قطعه دیگر SMD را هم جابجا کنید ،حال آن که این امر در مورد قطعات THT تقریبا غیرممکن است.

- بسیاری ازپکیج های قطعات SMT را نمی توان در سوکت نصب کرد.(سوکت امکان نصب یا تعویض آسان قطعات خراب را فراهم می کند) در حالی که تقریباً همه قطعات THT قابلیت نصب بر روی سوکت را دارند.

- SMD ها را نمی توان به طور مستقیم در بردبوردها (ابزاری برای ساخت نمونه اولیه مدار) مورد استفاده قرار داد و برای هر نمونه اولیه یا مونتاژ SMD نیاز به یکPCB سفارشی دارد. برای نمونه سازی یک قطعه معین SMD ،ممکن است از یک breakout board ارزان قیمت استفاده شود. علاوه بر این ، می توان ازاستریپ بورد ها استفاده کرد که برخی از آنها شامل پدهایی برای اندازه استاندارد قطعات SMD می باشد. همچنین برای ساخت یک نمونه اولیه، می توانیم از روش )dead bugلحیم کاری قطعات بدون (PCB استفاده کنیم.

- ابعاد لحیم کاری در SMT با پیشرفت تکنولوژی رفته رفته کوچکتر می شود .در نتیجه نگرانی از بابت مطمئن بودن اتصالات لحیم کاری نیز بیشتر می شود. )Voiding خلا موجود در لحیم هنگامی که قلع به خوبی ذوب نشده است) عیبی است که معمولاً در اتصالات لحیم کاری به خصوص هنگام ذوب خمیر لحیم در SMT دیده می شود. وجود این حفره ها می تواند قدرت اتصال را ضعیف تر کند و درنهایت منجر به خرابی آن شود.

- قطعات SMD که در مقایسه با قطعات مشابه THT، کوچکتر هستند، مساحت کمتری برای علامت گذاری دارند و در نتیجه باید با شناسه کد های مشخص و یا مقادیر رمزی نوشته شوند که اغلب برای خواندن نیاز به بزرگنمایی دارند.در حالی که قطعات THT بدون چشم مسلح هم قابل رویت می باشند. این یک عیب برای نمونه سازی، تعمیر، یا بازنگری، مهندسی معکوس و احتمالا برای تنظیم تولید در SMT است.

رفع عیب در مونتاژ قطعه SMD

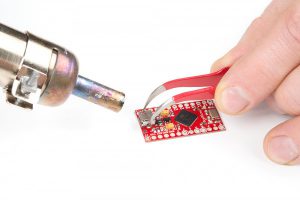

قطعات معیوب نصب-سطحی میتواند با هویه (برای برخی اتصالات) یا با استفاده از یک سیستم بازنگری بدون تماس تعمیر شوند. در بسیاری از موارد ، سیستم بازنگری انتخاب بهتری خواهد بود ؛ چرا که تعمیر SMD با هویه مهارت زیادی میخواهد و همیشه کارساز نخواهد بود. معمولا بازنگری برخی از عیوب را که توسط انسان یا دستگاه ایجاد شده است، برطرف می کند و مراحل زیر را شامل می شود:

- ذوب لحیم و برداشتن قطعات

- زدودن زوائد لحیم

- پرینت خمیر لحیم بر روی PCB (به صورت مستقیم یا با چسب زدن)

- جای گذاری قطعات جدید و ذوب خمیر لحیم

گاهی اوقات ، یک قسمت معین ، صدها یا هزاران بار نیاز به تعمیر دارد. چنین خطاهایی ، اگر به خاطر مونتاژ باشد ، در طی فرایند اصلاح می شود. با این حال ، اگر خرابی قطعه خیلی دیر تشخیص داده شود, سطح جدیدی از بازنگری اعمال خواهد شد. همچنین محصولات با ارزش کافی نیز به منظور تجدید نظر لازم یا مهندسی مجدد با احتمال لزوم تغییر یک قطعه مبتنی بر سیستم بازنگری می شوند. بازنگری در حجم بالاتر، نیاز به عملیاتی دارد که به این منظور طراحی شده باشد.

دو روش برای لحیم کاری/زدودن لحیم بدون تماس وجود دارد: لحیم کاری مادون قرمز و لحیم کاری با گاز داغ

استفاده از مادون قرمز به منظور لحیم کاری قطعه SMD

در لحیم کاری مادون قرمز، پرتوهای الکترومغناطیسی مادون قرمز با طول موج بلند یا کوتاه ، انرژی لازم برای گرم شدن اتصالات لحیم کاری را فراهم می کنند.

مزایای استفاده از مادون قرمز به منظور لحیم کاری قطعه SMD

- نصب آسان

- عدم نیاز به هوای فشرده

- عدم نیاز به نازل های مختلف در سایز ها و اشکال مختلف قطعات

- واکنش سریع منبع مادون قرمز (بستگی به سیستم مورد استفاده دارد)

معایب استفاده از مادون قرمزبه منظور لحیم کاری قطعه SMD

- نواحی مرکزی بیشتر از نواحی جانبی گرم خواهند شد.

- دقت پایین کنترل دما و احتمال وجود پیک

- محافظت از قطعات نزدیک برای جلوگیری از آسیب دیدن آن ها که نیازمند صرف وقت بیشتر برای هر بورد است.

- دمای سطح وابسته به ضریب بازگشتی قطعات است : سطوح تاریک بیشتر از سطوح روشن گرم می شوند.

- علاوه بر این درجه حرارت به شکل سطح بستگی دارد. انرژی از دست رفت همرفت باعث کاهش دمای قطعه می شود

- هیچ فضایی برای هوای گرم نیست.

استفاده از هوای داغ به منظور لحیم کاری قطعه SMD

در این لحیم کاری انرژی لازم برای گرم شدن اتصالات لحیم توسط گاز داغ فراهم می شود. این گاز می تواند هوا یا یک گاز بی اثر مثل نیتروژن باشد.

مزایای استفاده از هوای داغ به منظور لحیم کاری قطعه SMD:

- شبیه سازی فضای کوره هوای گرم

- امکان تعویض هوای داغ با نیتروژن توسط برخی از سیستم ها

- نازل های استاندارد و اختصاصی قطعات، قابلیت اطمینان بالا و پردازش سریع تری را فراهم می کنند

- قابلیت لحیم کاری مجدد

- گرمای موثر ، مقدار زیادی از گرما میتواند منتقل شود.

- دمای قطعات هرگز از دمای تنظیم شده گاز فراتر نمی رود

- خنک شدن سریع پس از هوای گرم که در نتیجه آن اتصالات لحیم کاری ریز و سفت می شود(به سیستم مورد استفاده بستگی دارد)

معایب استفاده از هوای داغ به منظور لحیم کاری قطعه SMD:

ظرفیت حرارتی مولد گرما باعث واکنش آهسته می شود که به موجب آن پروفیل های حرارتی ناهموار خواهند شد (بستگی به سیستم مورد استفاده دارد)